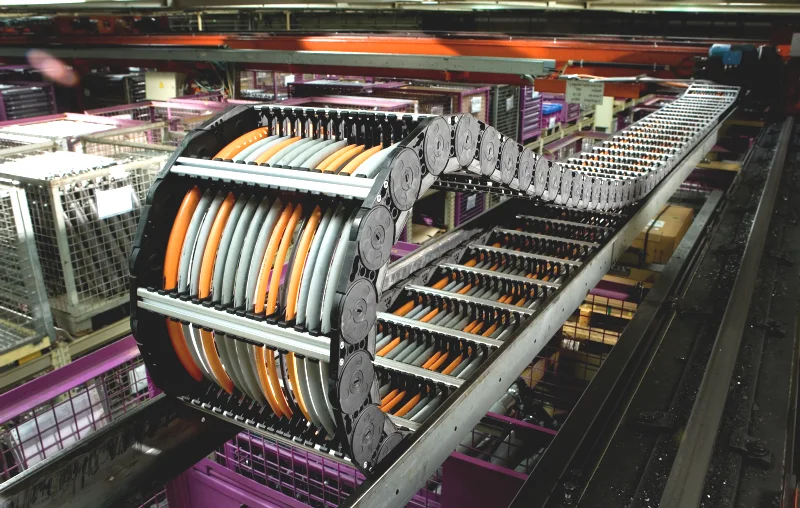

Процесс охлаждения кабельной изоляции определяет последующие эксплуатационные свойства кабеля.

Технология производства электрического кабеля

Производство кабельной продукции проходит в двух цехах: цех по обработке медной заготовки и цех нанесения оболочек. В первом цеху осуществляется подготовка металлических жил при помощи машины грубого волочения. Свойства по провождению тока заготовок из меди или алюминия ухудшаются после волочения. С целью достижения эластичности электрических кабелей, токопроводящие жилы нагревают до определенной температуры и затем охлаждают при помощи установки, где теплоносителем является вода. Охлаждая элементы работающего оборудования, жидкость попадает в градирню. Воздействие атмосферного воздуха на температурный режим теплоносителя позволяет использовать жидкость повторно, не расходуя дополнительный объем воды.

Если технологией предусмотрено сплетение нескольких нитей, то материал поступает на волочильный станок для скручивания. После отжига медная или алюминиевая катанка вытягивается в проволоки и скручивается.

Следующий этап - покрытие металла изоляцией. Заготовки пропускаются через экструзионные линии, в которых предварительно разогревается до заданной температуры гранулированный полиэтилен. Покрытый расплавом полимера кабель охлаждается с 150 °С до 60 °С путем протяжки его через ванну, которая орошается водой. Процесс забора тепла от кабеля водой приводит к повышению температуры жидкости. Включение градирни или чиллера в технологический процесс уменьшает затраты на потребление электроэнергии и водопроводной воды, что экономит сумму переменных расходов завода в будущем.

. Подобрать оборудованиеДалее вода сдувается с провода специальным приспособлением, изоляция окончательно сушится, кабель приобретает завершенную изолированную форму. Проводится проверка, чтобы убедиться в том, что изолятор не пропускает ток. Также проверка позволяет определить степень проводимости и толщину проводов. Завершающим этапом производства кабеля является скрутка кабеля в бухты

От производительности (способности вырабатывать определённое количество расплава материала в единицу времени) экструдера зависит скорость и объемы производства. Переизбыток выделенного тепла на производстве приводит к браку конечных изделий и перегреву экструдера. Кроме того, при несоблюдении необходимых технологических параметров в изоляции готового кабеля возникают механические напряжения, приводящие при последующей эксплуатации к преждевременному выходу кабеля из строя.

Решить проблему перегрева оборудования могут системы охлаждения: драйкулер, чиллер. Холодильные машины для охлаждения экструдера отводит тепло от формирующегося кабеля или нагревателей горячих каналов. С целью получения стабильного качества кабельной продукции, охлаждение экструзионных линий обеспечивает стабилизацию температуры рабочих частей оборудования.

Мы предоставим комплексное решение и решим вашу задачу!

Ответьте на 9 вопросов и получите полный расчет оборудования!

Как выбрать градирню для охлаждения электрокабеля?

Для того, чтобы вы могли купить градирню для охлаждения оборудования, необходимо рассчитать с подходящие для вас показателями холодильной машины. Квалифицированные специалисты «Век высоких технологий» проконсультируют вас и рассчитают систему охлаждения, в соответствии с техническим заданием и индивидуальным требованиям предприятия.